Bosch Tirlemont, capitale européenne du balai d’essuie-glace

Depuis maintenant 50 ans, Bosch a posé ses valises à Tirlemont, en Belgique. Cette "usine pilote" produit au niveau mondial près de 20 % des balais d’essuie-glace et 70 % du caoutchouc qui les compose. L'équipementier ouvre ses portes sur l’envers d'un décor plus technologique qu'il n'y paraît...

Au centre de Tirlemont, 1,5 milliard de balais d’essuie-glaces sont produits chaque année pour l’Europe. En complément, l’usine produit 4,5 milliard de gommes, envoyées dans les usines Bosch implantées hors Europe, qui se chargent ensuite de les assembler pour leur marché respectif.

En 1974, l’usine Bosch de Tirlemont ouvre ses portes. Depuis, elle est au cœur de la production des balais Bosch en Europe. Un site unique car il rassemble la R&d, ainsi que l’ensemble du processus de production.

En 1994, l’équipementier développe le balai Twin, équipé d’un caoutchouc résistant à l’usure sur la lèvre d’essuyage et d’un caoutchouc flexible à l’arrière.

En 2013 est lancée la troisième génération d’AeroTwin, avec la nouvelle technologie de revêtement Power Protection Plus.

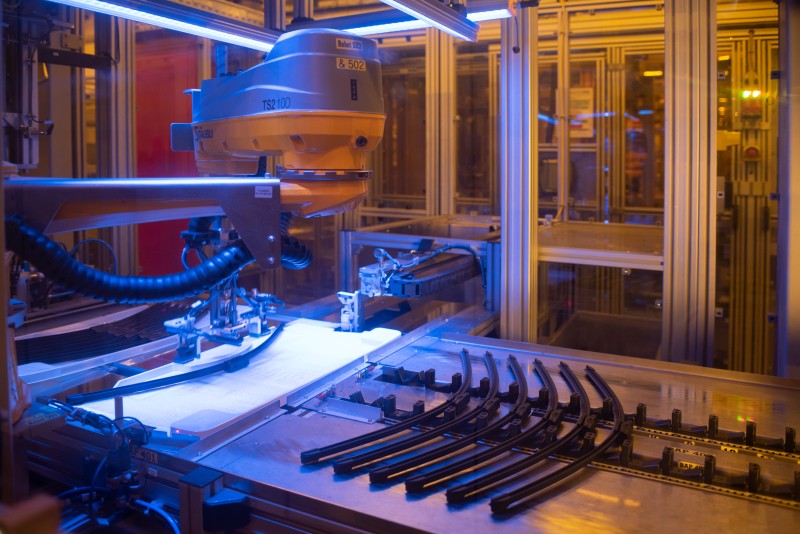

Trois ans plus tard, l’usine s’équipe de lignes d’assemblage entièrement automatisées, et en 2019 la ligne d’extrusion est modernisée. Puis sont introduits en 2023 des emballages plus écologiques en fibre de cellulose.

En 2024, Bosch investit près de 11 M€ dans une nouvelle ligne d’extrusion de caoutchouc, avant de s'équiper d’une nouvelle ligne d’emballage !

Visite guidée...

Deux matériaux sont utilisés pour la fabrication : l’ipidiam et le caoutchouc. La gomme produite est 100 % synthétique car elle est plus résistante. Les composants sont ensuite mélangés dans une extrudeuse avec du carbone afin de lui donner une couleur noire. La ligne d’extrusion permet de transformer une matière souple en un produit avec une forme définie, en la poussant à travers un moule.

Le site de Bosch Tirlemont possède quatre lignes d’extrusion : deux de plastique pour la production de spoilers, et deux de caoutchouc pour les balais d’essuie-glace.

Des balais faits pour être silencieux

Brevetée "Power Protection Plus", la gomme laisse une très fine pellicule d’eau sur le pare-brise afin de le lubrifier, et s’évapore ensuite.

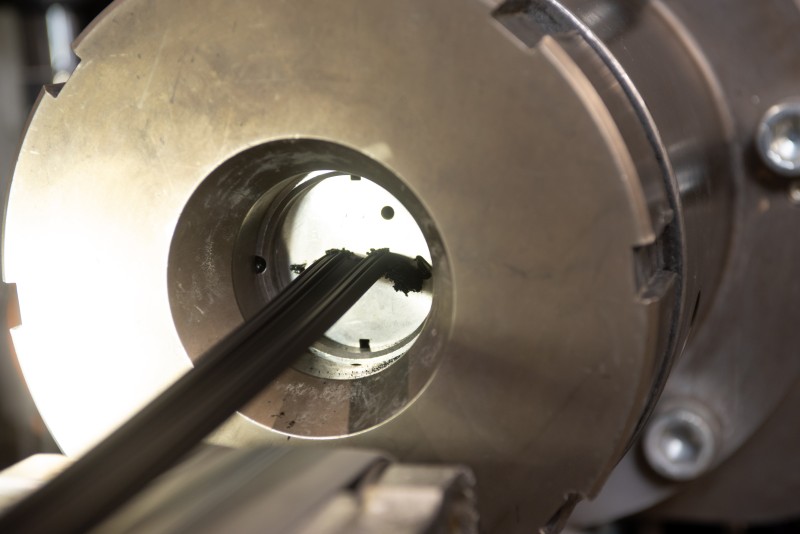

Moulage et découpage...

À la sortie de l’extrudeuse, le caoutchouc passe dans un moule. Puis, il est découpé selon la longueur nécessaire, et enfin coupé en deux. Le balai est composé de deux gommes : une souple en bas et une dure en haut, afin de tenir sur le balai.

Arrive ensuite la vulcanisation. À cette étape, le caoutchouc est chauffé avec du sel, pour être plus solide, plus élastique et plus résistant. Ensuite, les balais sont nettoyés, rincés et séchés.

À la fin de la ligne, une caméra vérifie la longueur du produit et vérifie s’il n’a pas de défaut… sinon, c’est tout le patch de production qui devra être refait.

Tests en série

Une fois fabriqué, direction le département des tests. Trois grands axes sont évalués : la qualité d’essuyage, la durée de vie et la robustesse.

Un test complet, c’est 500 000 cycles d’essuyage, soit environ deux semaines de fonctionnement continu.

Les essais sont réalisés sur des pare-brise noirs pour faciliter la détection des défauts. Avant de commencer, la gomme du balai est mouillée à dix reprises, puis la machine lance le cycle d’essuyage. Deux résultats sont ensuite possibles : soit l’eau est en train de disparaître, soit elle a complètement disparu. Un logiciel analyse ces données et indique précisément ce qui fonctionne ou non. Pour garantir une totale impartialité, l’ensemble des tests est entièrement automatisé.

Au total, une trentaine d’essais différents sont effectués. Certains sont climatiques : le véhicule est placé plusieurs jours dans un caisson reproduisant des conditions météorologiques extrêmes afin d’évaluer la résistance des balais. Dans la même logique, la gomme est également testée sur du papier de verre, en continu, pendant des jours et des nuits, pour mesurer son endurance à l’usure.

Dernière étape

Deux vertèbres en acier à ressort sont ajoutées au balai. L’objectif : apporter de la rigidité, exercer une pression uniforme sur le pare-brise, suivre la courbure du pare-brise et stabiliser le balai.

Et une nouvelle ligne prévue en 2026 !

Le caoutchouc se trouve entre les deux vertèbres. Il en existe plus de 660 références, avec des composants différents, afin de s’adapter au mieux au balai. L’emballage est automatisé. Il y a seulement un opérateur, afin de contrôler si la machine fait correctement son travail.

Courant 2026, Bosch Tirlemont possèdera une nouvelle ligne d’emballage afin d’emballer les balais individuellement au lieu de le faire par set.

Désormais, l’insert en plastique a quasiment disparu car la majorité des balais sont dans un emballage en fibre de cellulose entièrement recyclable.