Image

La prestation commence par le contrôle de tension du générateur.«En 2016, tout le réseau sera opérationnel, certifie Julien Robert, directeur après-vente de Mitsubishi France. Puis, en fonction des nouveaux modèles, nous poursuivrons les sessions. Il ne faut pas former les gens trop tôt, parce que les batteries des véhicules ne subissent pas de pannes durant les premières années. Mais il faut convertir tout le réseau car quand la version hybride rechargeable de l’ASX arrivera, tout le réseau devra être prêt, car l’ASX est un modèle qui représente plus de 20% de nos ventes de VN.» Et celui-ci d’ajouter que, «à terme, il s’agira de fournir au client une prestation pas plus chère que ce dont il a l’habitude». A condition, bien sûr, de réduire progressivement la durée de l’opération, qui réclame aujourd’hui 14 longues heures de travail.

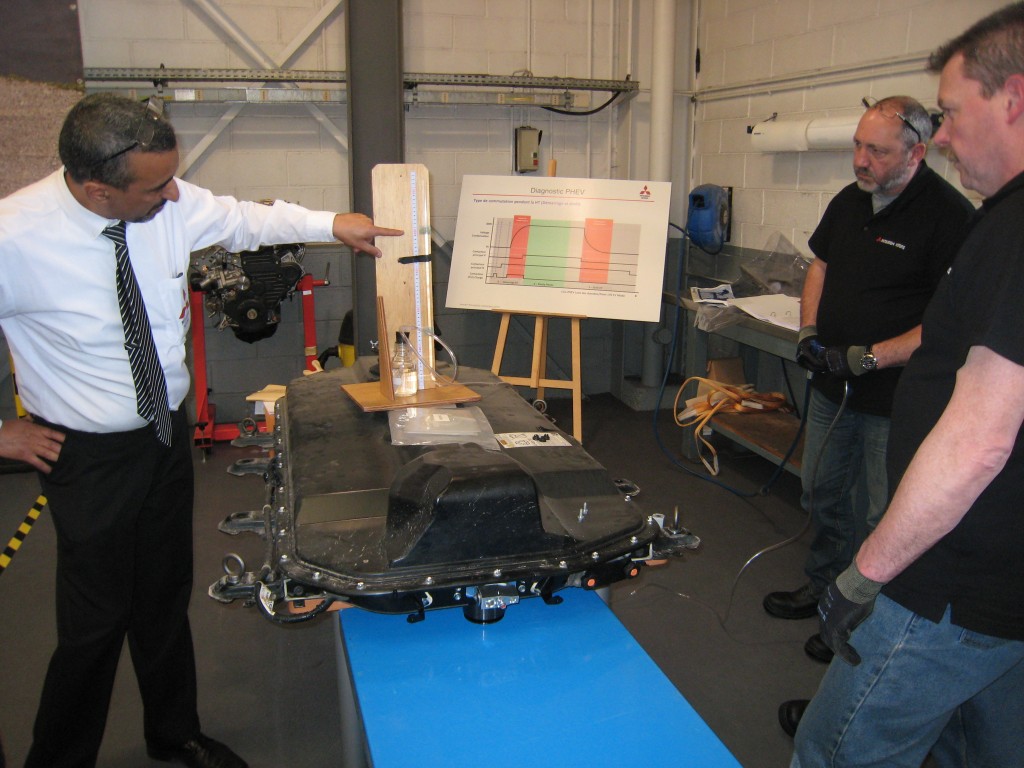

La prestation commence par le contrôle de tension du générateur.«En 2016, tout le réseau sera opérationnel, certifie Julien Robert, directeur après-vente de Mitsubishi France. Puis, en fonction des nouveaux modèles, nous poursuivrons les sessions. Il ne faut pas former les gens trop tôt, parce que les batteries des véhicules ne subissent pas de pannes durant les premières années. Mais il faut convertir tout le réseau car quand la version hybride rechargeable de l’ASX arrivera, tout le réseau devra être prêt, car l’ASX est un modèle qui représente plus de 20% de nos ventes de VN.» Et celui-ci d’ajouter que, «à terme, il s’agira de fournir au client une prestation pas plus chère que ce dont il a l’habitude». A condition, bien sûr, de réduire progressivement la durée de l’opération, qui réclame aujourd’hui 14 longues heures de travail. C'est avec le plus grand soin qu'il faut déplacer le très lourd pack batterie.En réalité, chaque atelier devra disposer d’au moins deux professionnels pour entretenir et réparer ce type de batterie : un habilité à réparer sous tension, l’autre pour la sécurité. Voire davantage si l’atelier peut se le permettre. Sur l’Outlander PHEV, cinq professionnels ont œuvré pour s’exercer à la réparation de batterie, après les modalités d’usage. Tensions sécuritaires (50 V AC maximum, 120 V DC maximum), présentation du défibrillateur cardiaque –dont l’équipement est indispensable pour tout atelier pratiquant la maintenance de batteries de ce genre– puis des différents outils de protection (gants et chaussures à isolation électrique) et de mesures (multimètre 1 000 V Cat III ou 600 V Cat IV) : tout y passe pour absolument ne rien laisser au hasard. Sans oublier la disposition de signalétique dans l’atelier pour avertir les autres compagnons et délimiter les zones de danger.

C'est avec le plus grand soin qu'il faut déplacer le très lourd pack batterie.En réalité, chaque atelier devra disposer d’au moins deux professionnels pour entretenir et réparer ce type de batterie : un habilité à réparer sous tension, l’autre pour la sécurité. Voire davantage si l’atelier peut se le permettre. Sur l’Outlander PHEV, cinq professionnels ont œuvré pour s’exercer à la réparation de batterie, après les modalités d’usage. Tensions sécuritaires (50 V AC maximum, 120 V DC maximum), présentation du défibrillateur cardiaque –dont l’équipement est indispensable pour tout atelier pratiquant la maintenance de batteries de ce genre– puis des différents outils de protection (gants et chaussures à isolation électrique) et de mesures (multimètre 1 000 V Cat III ou 600 V Cat IV) : tout y passe pour absolument ne rien laisser au hasard. Sans oublier la disposition de signalétique dans l’atelier pour avertir les autres compagnons et délimiter les zones de danger. Mitsubishi autorise pour l'instant le remplacement des modules mais pas celui des cellules.Une fois briefés et équipés, les techniciens ont pu se lancer dans la dépose, progressive, de la batterie principale. Non sans avoir, auparavant, purgé le circuit de climatisation chargé de refroidir le pack batterie puis contrôlé la tension du générateur situé sous le capot, à côté du moteur thermique, et constaté l’absence de fuite de courant. C’est alors, seulement, que le gros œuvre débute. Car il faut lever le véhicule sur pont pour pouvoir accéder au pack. Et ne pas dévisser négligemment toutes les vis d’un coup, sous peine de se prendre les 200 kg du pack sur la tête et de l’endommager sérieusement. Le pack, comme la tête. Pour récupérer sereinement ledit pack, un outil de levage à vérin hydraulique s’impose.Une fois acheminé jusqu’à la zone de travail sécurisée, le pack peut être libéré de son couvercle puis, toujours mains gantées, les barres-bus reliant les différents modules de batterie (10 modules, soient autant de 20 batteries) peuvent être retirées et les bus recouverts de protections en plastique. C’est alors, et seulement alors, que le pack est totalement hors tension et que les techniciens peuvent retirer leurs gants sans risquer l’électrocution. Même s’il vaut mieux s’habituer à les conserver tout du long.

Mitsubishi autorise pour l'instant le remplacement des modules mais pas celui des cellules.Une fois briefés et équipés, les techniciens ont pu se lancer dans la dépose, progressive, de la batterie principale. Non sans avoir, auparavant, purgé le circuit de climatisation chargé de refroidir le pack batterie puis contrôlé la tension du générateur situé sous le capot, à côté du moteur thermique, et constaté l’absence de fuite de courant. C’est alors, seulement, que le gros œuvre débute. Car il faut lever le véhicule sur pont pour pouvoir accéder au pack. Et ne pas dévisser négligemment toutes les vis d’un coup, sous peine de se prendre les 200 kg du pack sur la tête et de l’endommager sérieusement. Le pack, comme la tête. Pour récupérer sereinement ledit pack, un outil de levage à vérin hydraulique s’impose.Une fois acheminé jusqu’à la zone de travail sécurisée, le pack peut être libéré de son couvercle puis, toujours mains gantées, les barres-bus reliant les différents modules de batterie (10 modules, soient autant de 20 batteries) peuvent être retirées et les bus recouverts de protections en plastique. C’est alors, et seulement alors, que le pack est totalement hors tension et que les techniciens peuvent retirer leurs gants sans risquer l’électrocution. Même s’il vaut mieux s’habituer à les conserver tout du long. De petits consommables ont été prévus pour le test d'étanchéité.Une fois ce travail fait et les modules retirés deux par deux, avec corde et crochets, pour diagnostic, il est impératif de recouvrir le pack batterie afin d’éviter tout dépôt de poussières. Puis les techniciens peuvent passer au dit diagnostic. Chaque cellule disposant de capteur de température et de tension, il suffit de procéder aux mesures et, en cas de différence de 20 millivolts avec la tension exigée, il convient de recharger la cellule voire, si nécessaire, de commander un nouveau module entier.Ce n’est qu’une fois ce travail effectué et assuré de la bonne tension de chaque cellule que l’on peut procéder au remontage du pack, composant par composant, avant de réaliser l’indispensable contrôle d’étanchéité pour s’épargner toute fuite d’air, le pack devant rester le plus hermétique possible pour être refroidi comme il se doit par le circuit de climatisation. Ne reste plus qu’à remonter le pack sur le véhicule, effectuer un contrôle des codes défauts, notamment. Une procédure qui, dans son intégralité, n’a rien de foncièrement inédit pour les professionnels de l’entretien et de la réparation automobile et qui sera sans doute «débloquée» par les autres constructeurs pour leur réseau. En attendant, c’est bel et bien Mitsubishi qui fait figure de pionnier.

De petits consommables ont été prévus pour le test d'étanchéité.Une fois ce travail fait et les modules retirés deux par deux, avec corde et crochets, pour diagnostic, il est impératif de recouvrir le pack batterie afin d’éviter tout dépôt de poussières. Puis les techniciens peuvent passer au dit diagnostic. Chaque cellule disposant de capteur de température et de tension, il suffit de procéder aux mesures et, en cas de différence de 20 millivolts avec la tension exigée, il convient de recharger la cellule voire, si nécessaire, de commander un nouveau module entier.Ce n’est qu’une fois ce travail effectué et assuré de la bonne tension de chaque cellule que l’on peut procéder au remontage du pack, composant par composant, avant de réaliser l’indispensable contrôle d’étanchéité pour s’épargner toute fuite d’air, le pack devant rester le plus hermétique possible pour être refroidi comme il se doit par le circuit de climatisation. Ne reste plus qu’à remonter le pack sur le véhicule, effectuer un contrôle des codes défauts, notamment. Une procédure qui, dans son intégralité, n’a rien de foncièrement inédit pour les professionnels de l’entretien et de la réparation automobile et qui sera sans doute «débloquée» par les autres constructeurs pour leur réseau. En attendant, c’est bel et bien Mitsubishi qui fait figure de pionnier. Indispensable, le test d'étanchéité permet de s'assurer que le refroidissement du pack sera optimal une fois réinstallé sur le véhicule.

Indispensable, le test d'étanchéité permet de s'assurer que le refroidissement du pack sera optimal une fois réinstallé sur le véhicule.