Tuto Zepros : un spot repair dans les règles de l’art

Les petites réparations en carrosserie sont trop souvent négligées par les professionnels. Pourtant, faciles et rapides à effectuer, elles s’avèrent lucratives. Un bon plan pour améliorer son chiffre d’affaires. Voici la méthodologie à suivre. (Remerciements à la carrosserie Lecoq pour son aimable collaboration).

Un spot repair : c’est quoi, comment et pourquoi ?

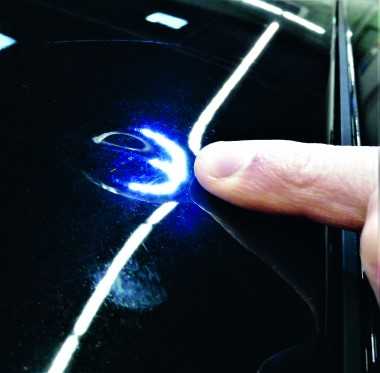

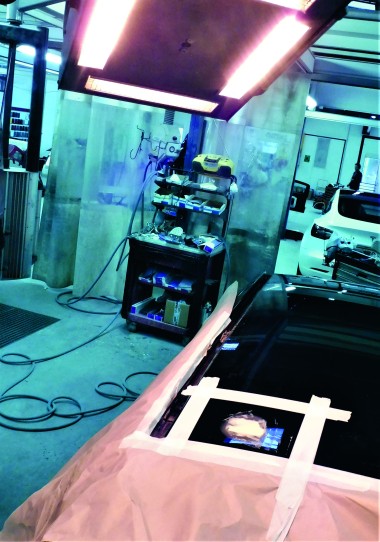

Un spot repair est une réparation avec application de peinture d’un défaut mineur (coup de porte, éraflure…) sur un élément de carrosserie. Outre le fait que ce type de réparation impose une maîtrise parfaite de l’activité carrosserie-peinture, cette tâche nécessite l’utilisation de produits spécifiques et surtout le respect d’une méthode bien définie. Enfin, c’est une réparation rapide, globalement sans démontage de l’élément ni de dégarnissage, et qui peut s’insérer facilement dans le planning d’un atelier. Ce service d’appel et de fidélisation génère facilement du business. Que des avantages.