Un coup de chaud sur la température du moteur et à coup sûr, c’est un joint de culasse, un piston percé voire un grippage moteur. Mais désormais, les températures de fonctionnement des moteurs ont beaucoup évolué, vers une plage comprise entre 95 et 110°C. Avec les moteurs à injection directe (que ce soit en essence ou en diesel d’ailleurs) c’est justement avec ces températures que le meilleur rendement est obtenu. Pour parvenir à bien réguler dans cette fourchette optimale de fonctionnement, il faut une intelligence de gestion des flux de fluide de refroidissement beaucoup plus complexe que la traditionnelle capsule thermostatique et un ventilateur piloté par une sonde.

Le refroidissement, c’est quoi ?

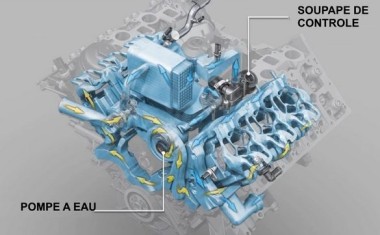

La température de fonctionnement idéale du moteur thermique (à essence ou diesel) tourne donc autour de 100°C. Dans la chambre de combustion, les mélanges pauvres peuvent atteindre 1 000°C lors de la combustion, ce qui laisse une moyenne de quelques 200°C sur les parois du cylindre. Évacuer ces calories en trop est à la charge du circuit de refroidissement (heureusement bien aidé par la lubrification). Il est de plus en plus régulé par des aides électroniques, vannes pilotées et autres pompes automatisées. Le liquide est également mis à contribution, avec des mélanges au pouvoir caloporteur optimisé et des pressions de circuit bien supérieures à la pression atmosphérique.Le circuit moderne

Les moteurs actuels sont refroidis par un circuit qui a considérablement évolué depuis les 20 dernières années. Les ventilateurs électriques sont pilotés par le calculateur moteur. Le radiateur comporte généralement un faisceau en aluminium et des boîtes à eau en plastique, simplifiant l’assemblage et réduisant le coût sans pénaliser les performances.Le liquide de refroidissement provient du moteur au travers d’un boîtier qui gère la circulation pour obtenir une température interne au bloc la plus homogène possible. Pour élever la température de fonctionnement à la valeur optimale, le circuit est sous pression avec une régulation par un vase d’expansion fermé avec une valve tarée aux alentours de 1,2 bars. Cette pression dans le circuit, ainsi que le mélange de liquide utilisé, permet d’élever la température maximum à près de 120°C et ainsi d’assurer la fiabilité du système. C’est en effet la création de poches de vapeurs, avec une défaillance de la pompe, qui constituent les dangers les plus importants pour le circuit.Pour améliorer la constance de la température dans le moteur, le ventilateur du radiateur a évolué. Il n'est plus entraîné par le moteur. Il est désormais électrique, commandé par des sondes placées sur le circuit et peut comporter 2 vitesses. Au démarrage à froid, des résistances de réchauffage sur le circuit peuvent accélérer la montée vers la température idéale pendant que le thermostat, à commande électronique, contrôle la circulation.Refroidir les accessoires

Le circuit de refroidissement s’est encore compliqué avec l’adoption de turbocompresseurs. Il est devenu nécessaire d’assurer un refroidissement renforcé, surtout lors de la phase critique de l’arrêt du moteur : le turbo tourne encore à grande vitesse, chauffé par les gaz d’échappements, alors même qu'il est privé de lubrification.Pour y répondre, les constructeurs ont placé une pompe de refroidissement autonome, électrique, en parallèle du circuit normal. Cette solution économe en énergie et pilotable à souhait par un calculateur bien paramétré, pourrait être utilisée également pour le moteur lui-même. On note d’ailleurs déjà cette solution sur les hybrides de Toyota pour permettre la circulation dans le circuit de chauffage.C’est une tendance qui vient conforter la sortie de la pompe à eau du système de distribution où le remplacement systématique (avec la courroie) pénalise une facture déjà élevée d’entretien régulier.Et le mécano ?

Qui dit pompe à eau dit remplacement de la courroie de distribution dans l’esprit du mécanicien. Les kits proposés par les équipementiers intègrent l’ensemble des pièces. Le garage qui ne réalise pas cette opération complète s’expose à de possibles retours et un client mécontent.Les causes les plus fréquentes d’une défaillance du circuit de refroidissement viennent d’un problème de liquide de refroidissement. Les constructeurs préconisent des remplacements réguliers (tous les 3 à 5 ans), avec des liquides très précisément définis.Il faut donc prêter une attention particulière à ce système, notamment lors d’une intervention sur l’un des composants ou sur un élément périphérique, tel que le turbocompresseur. Les durits, bien souvent ignorées, ont également une durée de vie limitée surtout si elles sont soumises aux agressions des graisses et huiles. On ne dépassera pas les 10 années pour un remplacement de toute la collection.

Saleri est fabricant de pompes à eau pour la première monte ainsi que pour la rechange. Pour gagner des parts de marchés, le fabricant italien mise sur les nouvelles technologies de refroidissement. «Les pompes à eau ont subi de grandes transformations au fil du temps et les pompes de dernière génération fonctionnent selon des principes totalement renouvelés : elles ne servent plus seulement à activer la circulation pour réduire la température du liquide de refroidissement, mais grâce au contrôle précis de ce dernier, elles permettent d’optimiser les processus de combustion et de contribuer ainsi à la réduction des consommations et des émissions nocives, ainsi qu’à l’augmentation de l’efficacité du propulseur.En partant de l’expérience de la première monte, Saleri a développé des systèmes de contrôle de la température de plus en plus évolués, allant de la pompe à eau mécanique à la pompe électrique, en mesure de contrôler continuellement le flux et donc la température du liquide de refroidissement, en passant par les pompes variables, qui régulent le flux grâce à des dispositifs à complexité croissante.»