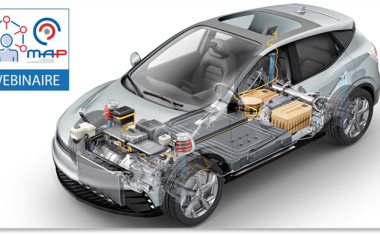

Réparabilité des VE : la filière aval positive

À l’occasion d’un webinaire du MAP, filiale de la Fédération française de l’expertise automobile (FFEA), équipementiers, groupements et organisations professionnelles ont exprimé leur vision positive de l’avenir de la réparation à l’ère du véhicule électrique.

La fin de la vente des véhicules neufs à moteur thermique prévue pour 2035 par l’Union européenne, malgré une clause de revoyure prévue en 2026, inquiète naturellement les acteurs de la rechange et particulièrement les réparateurs. Même si la circulation de ces mêmes véhicules thermiques sera autorisée jusqu’à la fin de l’année 2050, leur laissant une opportunité de business importante.

« Le pic d’activité sur l’entretien et la réparation des véhicules à moteur thermique, hybride compris, est attendu pour 2035 à 2040 », confirme Michel Forissier, directeur ingénierie et marketing de Valeo. Car les modèles 100 % électriques ne devraient peser que 29 % du parc roulant européen en 2035. « 90 % des véhicules âgés de cinq ans et plus auront encore un moteur thermique sous le capot à cette date-là », corrobore Antonio Calvosa, vice-président stratégie & innovation de LKQ Europe.

Des VE qui s’usent aussi

Côté véhicules électriques, la principale crainte de la filière aval – des équipementiers aux réparateurs – est que le constructeur essaie de verrouiller partiellement les possibilités de réparation de certaines pièces et notamment des batteries. « Ce qui serait irresponsable compte tenu du coût des véhicules concernés et des enjeux environnementaux », insiste Michel Forissier. Car les modèles électriques se composent d’équipements qui peuvent se réparer, y compris dans ce groupe motopropulseur si différent de celui d’un véhicule thermique. Si le moteur électrique rotatif, de conception simple et durable malgré un rotor qui peut s’user et nécessiter un remplacement des roulements, devrait être peu sujet aux pannes, d’autres éléments réclameront plus d’attention.

Comme le réducteur de vitesse, censé transmettre la vitesse du moteur aux roues de façon adaptée, et qui embarque train de pignons et huile comme une boîte de vitesses. Ainsi que les freins, très sollicités quoique dans une moindre mesure que sur un véhicule thermique. La partie logicielle du véhicule devra également être mise à jour fréquemment et possiblement à chaque intervention. La pompe à chaleur, à l’instar d’une climatisation réversible quoique plus complexe, nécessitera des interventions également. Enfin, les pneumatiques seront mis à forte contribution par le poids et le couple élevés du véhicule. Tout comme les pièces de suspension & direction.

Fréquence et coût de la maintenance en question

Naturellement, les équipementiers première monte présents en rechange, comme Valeo, sont pleinement concernés. « Nous travaillons particulièrement sur le prix des opérations de maintenance au travers du coût des composants, sur leurs possibilités de réparation et de remplacement. Que ce soit au travers d’une offre de pièces neuves, de solutions de remanufacturing ou d’échange-réparation. La formation sera assurée par les équipes de Valeo Service et une vingtaine de modules sont en cours de création pour l’entretien des VE. Le monde d’après est aussi porteur de valeurs et il y aura des besoins à l’atelier », confirme Michel Forissier.

Antonio Calvosa (LKQ Europe) prévient tout de même : « Les dépenses en pièces de rechange sur un véhicule électrique devraient peser 40 % de moins que sur un véhicule thermique. » Raison pour laquelle les solutions de réparation des cellules de batterie de traction – le cœur du VE – sont envisagées par les différents acteurs du secteur. « La majorité des batteries pourrait durer de dix à quatorze ans selon le profil des usagers des véhicules, mais l’on observe que, dès huit ans, leur performance descend à 80 % par rapport au neuf : 300 000 batteries de remplacement seront à prévoir d’ici à 2030 », ajoute Antonio Calvosa. Le groupement de distribution international veut donc s’appuyer sur son concept d’atelier Moobi, présenté sur Equip Auto et lancé en France, aux Pays-Bas et en Belgique dès 2023, sera mis à contribution pour cela. Ainsi que la LKQ Academy, qui prévoit toujours plus de formations en ce sens.

Former encore et embaucher autrement

La formation aux enjeux environnementaux, aux technologies employées et aux process de réparation va s’imposer progressivement à toute la filière. Compte tenu des normes informatiques, électroniques et électriques qu’il faudra respecter pour l’entretien des VE, il va également falloir recourir à d’autres types de compétences que celles dont a besoin l’atelier aujourd’hui. Mobilians a d’ailleurs monté un groupe de travail réunissant l’ensemble de ses métiers pour faire face à ces changements. « En plus des jeunes issus de l’alternance, nous allons avoir besoin de cerveaux. Pour cela, nous devons nous rapprocher davantage des lycées techniques et des établissements de formation supérieure pour le recrutement de titulaires d'un BTS ou d'un diplôme d’ingénierie », reconnaît Pascal Brethomé, président Pays-de-la-Loire de l’organisation professionnelle.

Le risque de destruction d’emplois lié au développement du parc VE est à peu près certain et Mobilians estime que jusqu’à 2000 emplois par an pourraient disparaître à partir de 2025 dans le secteur de l’entretien-réparation. « Mais autrefois, un garage ne réparait pas que des autos; il va falloir repenser son activité en s’ouvrant à de nouvelles opportunités. Tout en sachant que l’inertie du parc va maintenir une majorité de véhicules thermiques sur la route dans les prochaines décennies », ajoute Pascal Brethomé. Mais quoi qu’il en soit, il faut envisager dès maintenant de s’équiper pour accueillir ces VE encore rares, mais qui nécessitent des bornes de recharge à l’atelier et auront bientôt besoin de systèmes de levage pour la pose et la dépose des lourdes batteries de traction.