Préférence Recyclage Amiens : l’usine modèle

Plus grand centre de recyclage de France, le site de déconstruction de VHU d’Amiens porte le concept industriel construit par la BU recyclage d’AAG. Le site pilote a permis de dupliquer le modèle aux cinq autres centres. En 2022, AAG reprend le déploiement de son maillage national.

Basculer le métier historique de recycleurs hétéroclites vers une filière industrielle a été la mission de la BU recyclage dès le premier achat de centre VHU (Genève Occasion à Niort) en 2016. L’ensemble du parcours de déconstruction du véhicule a donc été repensé. Quatre ans et cinq autres sites plus tard, le process industriel est suffisamment bien modélisé pour une duplication sur les autres sites VHU d’Alliance Automotive Group*. Tous les sites travaillent aujourd’hui selon les mêmes méthodes et gestion de flux.

Et c’est le centre d’Amiens qui a servi de laboratoire, après son déménagement dans des locaux neufs. De quoi partir quasiment d’une page blanche. « Dans la déconstruction automobile, on ne peut pas prévoir les flux d’entrée des carcasses issues des assureurs et donc soumis à la sinistralité. Notre concept est basé sur une méthode lean qui doit permettre d’éviter les goulots d’étranglement », décrit Luc Fournier, directeur technique et de la BU Préférence Recyclage. D’où des salariés polyvalents pouvant bouger entre les douze différents métiers nécessaires à la valorisation d’un véhicule hors d’usage (VHU).

(*) Genève Occasion (Niort - 79), Yvelines Recuper (Limay - 78), Dupas (Nemours - 77), SEVP (Saint-Quentin et Laon - 02) et Axiomauto (Amiens - 80).

Renforcer le maillage

Un process validé qui permet à AAG de reprendre la croissance externe. Sont programmées pour 2022 trois nouvelles acquisitions de centres VHU qui seront ensuite industrialisés.

« Nous visons une quinzaine de sites au total. Mais au-delà du nombre de sites, l’objectif est d’assurer une couverture optimale de l’Hexagone, alors que pour l’instant nos usines sont implantées au nord de la Loire », conclut Luc Fournier.

Visite guidée du site d’Amiens

La réception des véhicules hors d’usage

Le site d’Amiens s’étend sur 6,6 hectares dont 1,5 couvert. Les cantilevers permettent d’entreposer 2400 VHU.

Cinquante véhicules entrent sur le site quotidiennement, soit 8000 véhicules gérés par an. À Amiens, comme sur les autres sites, 23 % des voitures récupérées sont démontées. Le reste est vendu à des professionnels. L’objectif est d’atteindre 100 % de démontage. Sur le site amiénois, 97 % des véhicules sont valorisés (source Ademe).

Poste expertise

Par souci d’efficacité et de rentabilité, l’offre doit coller à la demande. Donc pas question de sur-stocker des pièces. La gestion des stocks doit être pointilleuse. D’où ce premier passage obligé d’un VHU chez l’expert (trieur). Sa mission : faire une présélection des organes qui devront être démontés dans la suite de la chaîne. Critères : la qualité, et l’état des stocks. L’expert va donc inscrire sur sa tablette la liste des pièces « vendables » (mécanique, carrosserie et électronique) et donc démontables. Cet expert-trieur traite 20 à 30 VHU par jour pour sélectionner en moyenne une quinzaine de pièces par véhicule.

Poste recyclage démontage

Le cœur du réacteur. Dans cet atelier, les véhicules vont être dépollués (récupération des liquides pour recyclage) et démontés en suivant les préconisations de l’expert-trieur. Tous les véhicules entrant dans l’atelier doivent avoir leur étiquette de traçabilité. Une obligation réglementaire qui permet de certifier l’origine de la pièce qui sera ensuite commercialisée. Ce pedigree sera ensuite gravé sur chaque organe valorisé.

Les moteurs représentent 30 % des ventes. Important car vendu légèrement sous le seuil des 1000 €, il constitue le seuil de rentabilité du métier. Il sera préparé par le recycleur puis nettoyé.

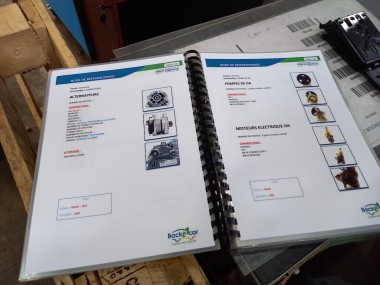

Reman moteurs et boîtes de vitesses

Back2Car expérimente depuis six mois les moteurs et boîtes remanufacturés avec trois sous-traitants. Avec un catalogue Reman de moins de vingt références, soit 10 000 moteurs traités par an, l’activité représente déjà 20 % des ventes moteurs. L’objectif est de passer à 180 références en 2022 et d’intégrer à l’offre le train avant.

Le calculateur est une PRE en devenir, car très cher neuf. Les calculateurs représentent 28 % des pannes actuellement. Sur cet organe, le process Back2Car est particulier. Démontés dans les six usines, ils sont ensuite centralisés sur le site de Niort, où un ingénieur les prépare. Ils sont ensuite revendus simplement en plug&play ou reprogrammés à un tiers du prix du neuf.

Poste référencement

La fin de la boucle du traitement avant la mise au catalogue des organes commercialisés. Passage par le labo photo (sept au total) avec fiche complète sur les caractéristiques du produit. Le protocole de prise de vue est strictement encadré dans un book que chaque opérateur doit suivre. Ensuite, il fixera le tarif de l’organe en fonction de l’état de la pièce et du kilométrage du VHU sur lequel il a été prélevé. L’opérateur tient également compte du volume de cet organe en stock et du ratio offre/demande.

Entrepôt

Un entrepôt est dédié aux pièces de carrosserie. Sept méthodes d’emballage sont prévues pour sécuriser l’acheminement d’organes particulièrement fragiles. Le process a permis de quasiment éliminer les avaries de transport. Avant l’emballage, les pièces sont gravées.

Expédition

À Amiens sont traitées 600 expéditions par jour via cinq transporteurs. Les opérateurs gravent puis les pièces sont emballées.