Réparabilité vitale pour une mobilité abordable

Enjeu écologique mais aussi économique, alors que la valeur des véhicules ne cesse de s’enchérir : la réparation vs le remplacement des pièces doit encore gagner du terrain. Si la technique n’est pas un frein, reste à trouver un modèle économique viable pour cette vertueuse réparabilité.

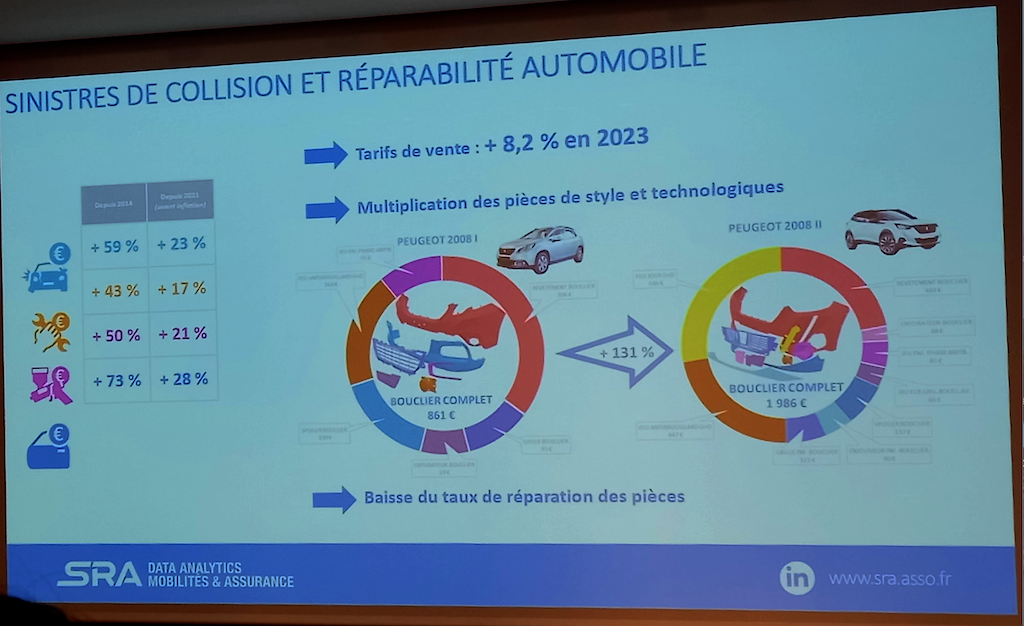

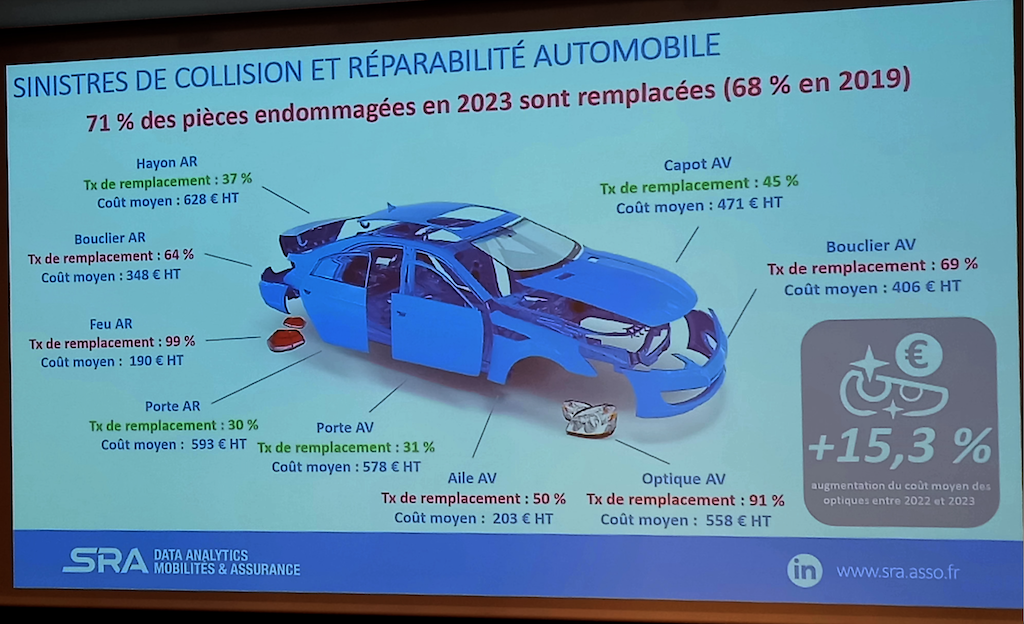

Statistique éclairante produite par SRA : en 2023, en moyenne à peine 29 % des pièces ont été réparées et donc 71 % remplacées dans le cadre d’un chantier réparation-collision. Le ratio était de 32 %/68 % en 2018 ! Et cela alors même que les coûts de réparation des véhicules montent au firmament, « renchéris par les éléments de style, de confort et de sécurité ». Lors de la table ronde sur le thème de la réparabilité organisée par la Feda lors du dernier CDA, Rodolphe Pouvreau, directeur Sécurité et réparation automobile (SRA), a donné un autre éclairage très marquant : un bond de 131 % du coût pour un ensemble bouclier d’un Peugeot 2008 II versus une version phase 1, produite en 2013. Outre des factures qui font voir rouge aux assureurs, ces tarifs et ces pratiques condamnent des véhicules "sauvables" techniquement au statut de "véhicule économiquement irréparable".

La réparabilité passe par l’écoconception

Concevoir, en amont de la production, des organes pour permettre une réparation facilitée devient la "target" des équipementiers. Ainsi, notamment chez Valeo, un indice de démontabilité « devient un préalable pour nos ingénieurs du design », indique Mino Yamamoto, directrice du département Économie circulaire chez Valeo. Une approche devant faciliter la réparation et donc la durée de vie de l’organe, qui n’est aujourd’hui encore qu’une bonne pratique ! « Aucun règlement européen n’impose aujourd’hui de prendre en compte ce critère de réparabilité, alors même qu’il est l’un des éléments cruciaux de la circularité », interpelle Laurence Eeckhout, responsable des affaires Développement durable à la Figiefa.

Une question de mobilité durable et abordable qui va se poser d’une façon encore plus prégnante avec l’avènement d’un parc électrifié. Car avec sa batterie, qui représente 40 % de sa valeur et son point de faiblesse, sa réparabilité est la clé pour permettre son déploiement. Bonne nouvelle, les batteries des véhicules haut de gamme, et plus particulièrement des marques occidentales, sont réparables (changement de modules). Ainsi, chez Volkswagen, 54 centres sont habilités pour réparer les batteries des VE. Maillage hexagonal qui devrait monter à 120-130 centres en 2026 et au-delà avec le gonflement parc roulant.

« En revanche certains constructeurs, et principalement chinois, ont opté pour une technologie moins chère - permettant de produire des véhicules particulièrement concurrentiels ! - mais non réparable. Or cela coûte dix fois plus cher de la changer que de la réparer ! », martèle Flavie Vonderscher, responsable plaidoyer Halte à l’Obsolescence programmée (HOP !), organisation qui se bat pour allonger la vie des produits et qui a braqué son projecteur sur l’obsolescence des VE.

Sauf que l’idée n’est pas de rendre la voiture réparable : « Elle l’est à 100 %, qu’elle soit électrique ou thermique, mais elle n’est pas toujours réparée. C’est une question d’équation économique », note Aymeric Jobelot, chef de programme Environnement Volkswagen Group France. On l’aura compris, la très vertueuse réparabilité se heurte à l’argument de la rentabilité du business…

« Si toutes les voitures sont réparables, toutes ne sont pas réparées, faute de trouver de la rentabilité. »

Modèle économique à trouver

Provocatrice, Emmanuelle Ledoux, DG de l’Institut National de l’Économie circulaire (INEC) : « Sur l’économie circulaire, on sent une conviction généralisée de sa nécessité, mais encore du mal à passer à l’action et même on voit plutôt une réduction de la trajectoire ! Tout simplement parce que les modèles d’économie-circulaire ne sont pas rentables, contrairement à l’économie du jetable ! » Et de fait, les industriels sont confrontés à un dilemme. Comment pousser, par exemple l’organe issu de l’économie circulaire, quand il faut aussi faire vivre des usines en leur assurant des volumes de production d’organes neufs ? « L’équilibre n’est pas toujours facile à trouver pour fournir des produits le plus longtemps possible notamment avec la filière de la réparation diesel : proposer rapidement des produits reman au risque de mettre en péril un outil industriel et donc la chance d’avoir les pièces disponibles très longtemps, ou préserver l’outil industriel en retardant la mise en place de programme de réparation tant que l’échange standard est possible. C’est tout l’équilibre qui est compliqué à trouver », décrit Daniel Berreby Directeur commercial, pièces et services de l’activité Rechange automobile Bosch France.

Économie circulaire : le joker prix

Pour une part des véhicules et en cohérence avec leur valeur résiduelle, la réparation abordable passe par l’utilisation des organes d’économie circulaire. La loi AGEC a permis de mettre un coup de projecteur sur la pièce de réemploi et du remanufacturing. Et la règle de responsabilité étendue des producteur (REP) imposant aux industriels de fournir une étude d’écoconception aux autorités d’ici 2026 pourrait accélérer efficacement le processus. « L’économie circulaire doit accompagner la transformation du parc circulant qui sera électrique, autonome, connecté. Notre feuille de route circulaire – reman, réparation, écoconception - va suivre cette évolution tout en trouvant la bonne équation économique en ’targuetant’ les produits à forte valeur ajoutée (système haute-tension pour VE, capteurs pour les véhicules connectés, systèmes d’éclairage de complexes) », décrit Mino Yamamoto (Valeo). L’ensemble des équipementiers commencent à communiquer sur des gammes « reman ». Les constructeurs sont également en mode construction d’un modèle solide pour répondre à ces injonctions de circularité. Comme Renault, qui renforce les missions de sa filiale The Future Is NEUTRAL, spécialiste de l’économie circulaire, ou encore Stellantis et son dispositif Sustainera Circular Economy et le déploiement de Hub d’économie circulaire.

Mais le marché dispose aussi de ces structures spécialisées, les « ré-équiementiers », comme aime à les appeler Julien Dubois, fondateur de Valused et président Mobilians Remanufacturing. « Le modèle économique existe pour le remanufacturing, qui dispose d’assez de marges pour pouvoir réinvestir dans des usines. Mais le sujet, aujourd’hui, est le passage à l’échelle avec en point d’entrée vital à la vieille matière. Or beaucoup d’industriels ne s’engagent pas dans ces démarches d’écocircularité, ne valorisant pas auprès de nous ces composants. Il faudrait que cela devienne une obligation pour tous. »

Démarche de filière

Si la mobilité abordable reste dans la catégorie « work in progress », toutes les briques sont à disposition. Mais la démarche n’est viable et efficiente qu’en intégrant un panier de critères. Outre l’écoconception des véhicules et des organes en amont, il faut donner accès aux méthodes de démontage, process, aux outils de diagnostic, assistance…. « Cela ne peut fonctionner que si l’on assure aussi un accès efficient équitable et abordable aux fonctions du véhicules. Améliorer la réparabilité est donc un combat de toute la filière, avec des approches transversales pour aboutir à une plateforme solide et sécurisée. Vouloir continuer à y aller en ordre dispersé et non interopérable est voué à l’échec », insiste Stéphane Derville, directeur programme Innovation de Mobivia. Une approche de filière qui sera d’autant plus cruciale que le parc électrifié montera en puissance avec l’enjeu économiquement central de traitement, et même idéalement prolongement de la vie, des batteries.